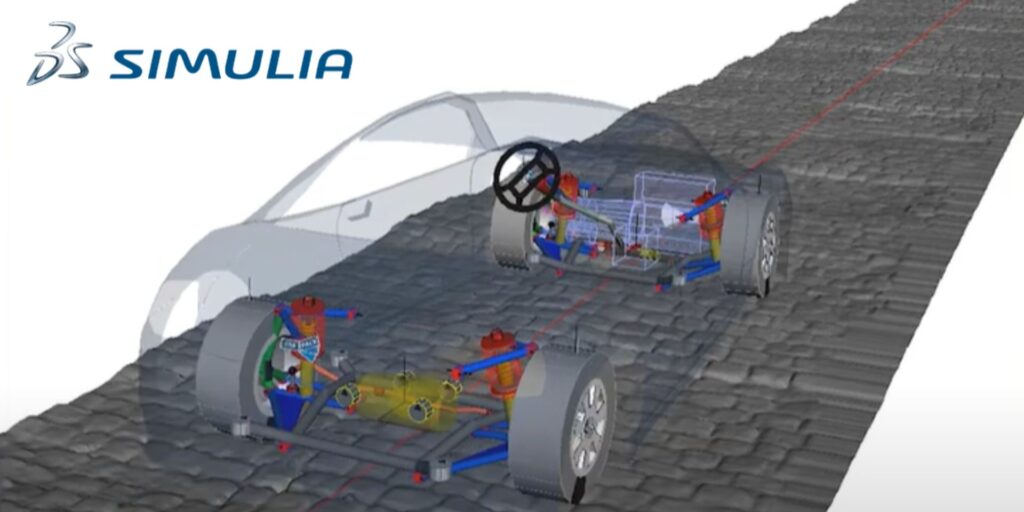

General Motors el fabricante americano de automóviles confía en SIMULIA para modelar dinámicas multi cuerpo para sistemas de suspensión de muelles

9 diciembre, 2024 | 3DEXPERIENCEReto

Encontrar una forma más eficiente y precisa de modelar las configuraciones y la dinámica multicuerpo del diseño de sistemas de suspensión de vehículos. Los enfoques tradicionales eran retadores y requerían muchos recursos, lo que dificultaba el modelado de suspensiones a la medida para diferentes programas de vehículos.

Solución

Crear una herramienta de modelado dinámico multi cuerpo con la solución Simpack de SIMULIA, con el apoyo del equipo de Dassault Systèmes.

Resultados

- Mayor eficiencia: las simulaciones que solían llevar un día ahora se pueden realizar en una hora

- Resultados de simulación rápidos y precisos proporcionados por el solver de Simpack

- Confianza en el apoyo a la innovación de vehículos en el futuro

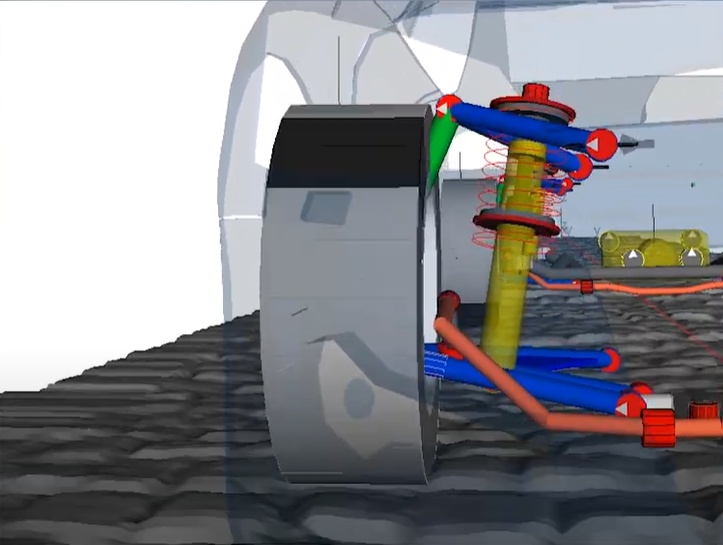

A veces las viejas ideas son las mejores, pero eso no significa que sea sencillo aplicarlas a nuevos diseños. Tomemos como ejemplo el muelle. Es una de las formas más antiguas de suspensión de vehículos, que se remonta a los carruajes tirados por caballos de la Francia del siglo XVII, y todavía está en uso hoy en día.

«La ballesta o muelle es una tecnología muy antigua, pero es muy barata de fabricar y proporciona un sistema de suspensión realmente bueno para los vehículos», dijo Ameya Apte, ingeniera de dinámica de vehículos y simulación de carga en General Motors (GM).

Esencialmente, los muelles consisten en placas de acero largas y planas que se curvan en un arco y se apilan juntas en un paquete. Se puede agregar un segundo e incluso un tercer paquete, cada uno con diferentes formas y cantidades de hojas. Eso abre la puerta a infinitas posibilidades de configuración.

«Las diferentes configuraciones de muelles proporcionan diferentes tasas de suspensión para un vehículo», explicó Apte. «Un vehículo más pequeño necesitaría un paquete de hojas más pequeño con menos elementos, mientras que un vehículo más grande generalmente necesitaría un paquete de hojas más grande con más cantidad. Básicamente, la cantidad de carga que soporta el eje trasero es lo que afecta principalmente al diseño de la hoja de acero. Depende del tipo de conducción y del tipo de manejo que quieras del vehículo».

La simulación es esencial para analizar las diferentes formas en que las hojas de acero de cada lamina interactúan entre sí.

«Si estás observando los esfuerzos dentro de una hoja de lámina, es prácticamente imposible hacer eso en una prueba, pero puedes hacerlo en simulación», dijo Apte. «Del mismo modo, si quieres medir la fuerza entre dos hojas, puedes poner un transductor de carga, pero eso también modifica el modelo en sí».

Pero desde el punto de vista del modelado de simulación, tener en cuenta esa dinámica multi cuerpo era una tarea compleja y que requería muchos recursos computacionales. Como resultado, el modelado de muelles a la medida para cada programa de vehículo podría llevar mucho tiempo, ser propenso a errores y difícil de estandarizar como proceso.

«Las ballestas han existido durante cientos de años, por lo que la gente podría pensar que es una tecnología simple de modelar, pero es todo lo contrario», comenta Apte. «Un reto con los muelles es que las hojas se articulan con la suspensión, por lo que hay fricción entre ellas que debe modelarse. Además, los casquillos o bushings unidos entre el chasis y las ballestas también tienen propiedades dependientes de la frecuencia que deben modelarse».

Los fabricantes de automóviles suelen utilizar soluciones de análisis de elementos finitos FEA para modelar y simular las complejas geometrías, materiales y física implicados en el diseño de vehículos. Pero para los muelles de General Motors, Apte quería una herramienta de dinámica multi cuerpo que apoyara el modelado más eficiente de estos sistemas complejos. Él y su equipo en GM utilizaron la tecnología del software SIMULIA para crear la herramienta que necesitaban.

«La herramienta que desarrollamos nos permite fabricar muelles estandarizados y hechos a medida para diferentes aplicaciones», comenta Apte. «Los usuarios simplemente escriben los parámetros que desean para el resorte, como el número de hojas de acero en un paquete, cómo se distribuyen en el paquete primario, secundario y auxiliar, sus formas, estrechamiento, etc. Con esa información, la aplicación creará un modelo 3D que se puede utilizar para predecir el performance las cargas de la dinámica del vehículo».

Dos ingredientes clave contribuyeron al éxito de la herramienta. Uno de ellos fue el soporte integral proporcionado por los equipos técnicos, de back-end y de investigación y desarrollo de SIMULIA. El otro fue el software SIMULIA Simpack, una tecnología para desarrollar y simular sistemas multicuerpo de alta fidelidad.

Apte quedó particularmente impresionado con el solver de Simpack, que estaba muy por delante de otros sistemas con las que había trabajado.

«Con Simpack, prácticamente no tienes que modificar los parámetros del solucionador para que un modelo se ejecute», señala Apte. «Se pueden modificar los parámetros para aumentar o reducir los tiempos de ejecución u obtener una mejor fidelidad en alguna parte de la simulación, pero generalmente no es necesario hacerlo para ejecutar un modelo. Ese solver es muy útil porque nos permite ver los resultados, comprender la física que sucede detrás de ellos y luego enviar el modelo a nuestros ingenieros de diseño».

Además de respaldar una simulación de muelles más eficiente, la aplicación también ofrece resultados precisos, por lo que Apte y su equipo pueden simular con confianza. «Si una simulación de ballestas tarda un día en hacerse con herramientas FEA, con Simpack se puede hacer en una hora», nos dice Apte.

De cara al futuro, Apte cree que el solver que tiene en esta herramienta resistirá la prueba del tiempo, incluso a medida que la industria continúa evolucionando y surgen nuevas tecnologías.

«Creo que los solucionadores de física que tenemos ahora serán sobrealimentados, en lugar de erradicados, por tecnologías disruptivas como la inteligencia artificial y la cadena de bloques», agrega Apte. «El tiempo que se tarda en llevar un nuevo vehículo al mercado se ha reducido a lo largo de las décadas, y vemos el potencial de reducirlo todavía más con nuevas herramientas. A largo plazo, aprender estas nuevas herramientas e imaginar un futuro en el que podamos combinarlas para crear las aplicaciones adecuadas será una gran parte de nuestro trabajo».

Caso de Éxito

Por Dassault Systémes