Escaneo 3D para reparar y personalizar el famoso Ford GT40

30 junio, 2021 | ArtecEl Ford GT40 es un deportivo del que sólo se diseñaron 126 ejemplares en los años 60, con una historia detrás muy conocida por los aficionados de la automoción. En cualquier caso, Chris Ashton, un entusiasta de los coches clásicos, utilizó la tecnología 3D para modificar y personalizar su Ford GT40, gracias en parte a los escáneres 3D Artec Space Spider y el Artec Eva.

El coleccionista fue capaz de reproducir formas complejas muy rápidamente, lo más parecido a lo real, y espera volver a la carretera lo antes posible.

Los escáneres se utilizan a menudo para digitalizar piezas y objetos de época, lo que permite obtener una copia digital del resultado, que luego se puede modificar, personalizar e imprimir en 3D para tener un modelo físico. Este es un punto interesante en el diseño de piezas de repuesto, ya que en los coches antiguos, la mayoría de las piezas ya no se fabrican, lo que complica las tareas de mantenimiento y reparación, y aumenta considerablemente los costes. Sin embargo, gracias a un escáner 3D, el usuario puede digitalizar fácilmente su pieza original y recrear un primer modelo digital y luego físico mediante la fabricación aditiva.

Soluciones Artec para la personalización del Ford GT40

Chris Ashton, supo compaginar esta pasión con su actividad profesional: Ruffian Cars es una empresa californiana que fabrica y modifica coches deportivos. Desde hace varios años, utiliza la fabricación aditiva para reproducir piezas de repuesto, pero el proceso requiere muchas iteraciones antes de obtener un modelo lo más parecido posible a la pieza original. Es por eso que invirtió en los escáneres Artec Space Spider y Artec Eva para reproducir los ensanchadores del automóvil.

Chris Ashton explica: “Antes, teníamos que esculpir los ensanchadores en espuma o arcilla directamente en el automóvil, y llevar todo el automóvil a un taller para que ellos hicieran los moldes (o hacerlo yo mismo, pero es complicado y requiere el uso de muchos productos químicos). Y debería haberlo hecho dos veces porque es imposible crear una versión simétrica de una obra en el mundo real. La principal ventaja aquí es que las bengalas del guardabarros se construyeron digitalmente en un escaneo a escala del automóvil real. De esa manera estábamos seguros de que serían del tamaño correcto y que los lados izquierdo y derecho serían perfectamente simétricos”

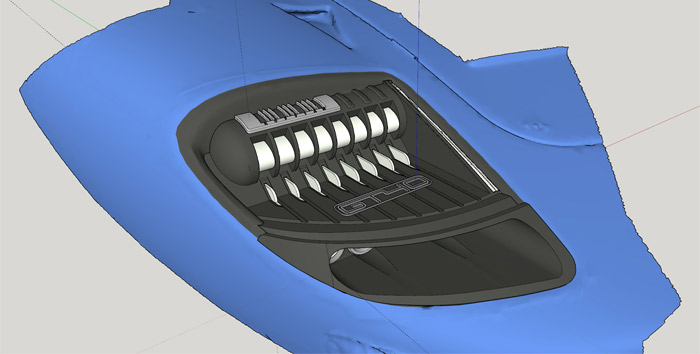

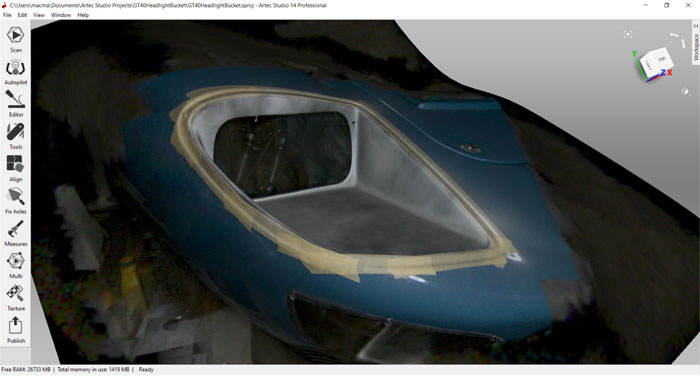

Se han escaneado en 3D los ángulos y curvas internas de la carcasa del faro | Créditos: Artec 3D

Chris dice que el escáner Artec Eva le permitió escanear todo el vehículo, mientras que el Space Spider se utilizó para digitalizar partes más pequeñas y acercar los elementos a integrar. Este último es un escáner especialmente adecuado para aplicaciones que requieren gran detalle y precisión, ideal para capturar la realidad de pequeños objetos. Luego, la empresa pudo recuperar todos los datos del vehículo en un software 3D, ver el anidamiento de piezas en tiempo real, etc. Chris continúa: “Dado que los escaneos llegan al ordenador a tamaño completo, puedo modelar las piezas nuevas a su alrededor e imprimirlas sin preocuparme por la escala. Esta es una gran mejora con respecto a lo que hacía antes: tomar las medidas manualmente y construir mis piezas con la esperanza de que sean correctas”. Por tanto, el proceso de impresión 3D es más fácil y más preciso.